-

As suas soluçõesAs suas soluções

Jungheinrich – líder mundial em soluções para intralogística

- Competência setorial

-

Aplicações

Aplicações

As suas soluções

-

Automação e sistemas

As suas soluções

-

Tecnologia de Iões de Lítio by Jungheinrich

Tecnologia de Iões de Lítio by Jungheinrich

As suas soluções

-

Equipamentos de iões de lítio

Equipamentos de iões de lítio

Tecnologia de Iões de Lítio by Jungheinrich

-

Produtos de iões de lítio

Produtos de iões de lítio

Tecnologia de Iões de Lítio by Jungheinrich

-

Equipamentos de iões de lítio

-

Segurança

As suas soluções

-

Casos de Estudo

As suas soluções

-

Soluções personalizadas

As suas soluções

-

Mobile Robots autónomos (AMR)

As suas soluções

-

ProdutosProdutos

Jungheinrich – líder mundial em soluções para intralogística

-

Novos equipamentos

Novos equipamentos

Produtos

- AntOn by Jungheinrich

-

Empilhadores de aluguer

Empilhadores de aluguer

Produtos

-

A nossa frota de aluguer

A nossa frota de aluguer

Empilhadores de aluguer

- Alugue a bateria e o carregador

- Rent a fleet

-

Full Flex Rental

-

A nossa frota de aluguer

- Empilhadores recondicionados

- Componentes automatizados

- Baterias /Tecnologia de carga

- Warehouse Racking and Storage

-

Produtos digitais

-

Construção especial

Produtos

- Transmissão de dados via rádio

-

Consultor de empilhadores Jungheinrich

Produtos

-

Novos equipamentos

-

Automação e sistemasAutomação e sistemas

Jungheinrich – líder mundial em soluções para intralogística

-

Fornecedor de sistemas

Automação e sistemas

- Robôs móveis

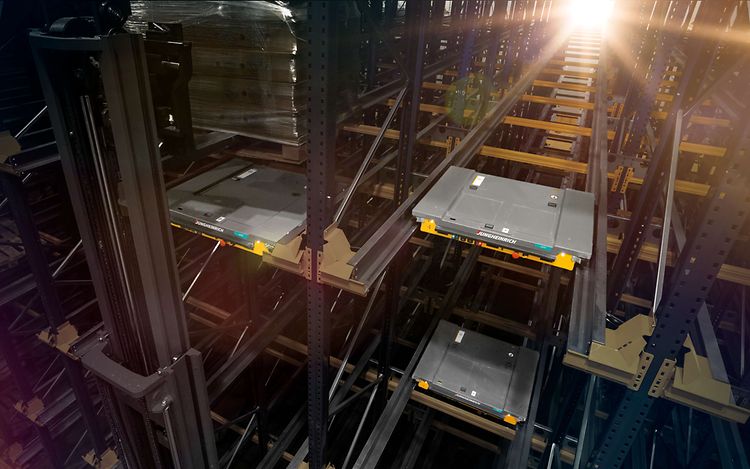

- Armazém automático de paletes

- Armazém automático - peças pequenas

-

Jungheinrich PowerCube

Automação e sistemas

-

Sistemas de estanteria

Automação e sistemas

- Produtos digitais e soluções de software

-

Fornecedor de sistemas

-

ServiçosServiços

Jungheinrich – líder mundial em soluções para intralogística

- Caso de serviço urgente

- Pacotes de serviços

- Peças sobressalentes e acessórios originais Jungheinrich

-

Serviços energéticos para equipamentos industriais

Serviços

-

Manual de Instruções

Serviços

- Formações

-

Aluguer de empilhadores

Serviços

- Financiamento

-

Formação

Serviços

-

Serviço AntOn by Jungheinrich

Serviços

-

Oportunidades de Carreira

-

Sobre nósSobre nós

Jungheinrich – líder mundial em soluções para intralogística

-

Encontrar uma localização

Sobre nós

- Histórias

- Inovação e ambição

-

Imprensa/Eventos

Sobre nós

-

Encontrar uma localização

-

Jungheinrich Shop